Damit ein Artikel an der Beschaffungsplanung teilnehmen kann, muss eine Wiederbeschaffungsrichtlinie festgelegt werden. Die folgenden vier Wiederbeschaffungsrichtlinien sind verfügbar:

Feste Bestellmenge und Höchstmenge, Richtlinien für die Bestandsplanung. Obwohl die Bestandsplanung eigentlich einfacher als das Ausgleichsverfahren ist, müssen diese Richtlinien gemeinsam mit dem schrittweisen Ausgleich der Nachverfolgung von Vorrat und Bedarf bestehen. Um die Integration zwischen den beiden zu steuern, und Einsehbarkeit in die beteiligte Planungslogik bereitzustellen, steuern strenge Prinzipien, wie Wiederbeschaffungsverfahren angewendet werden.

Zusätzlich zur allgemeinen Anpassung von Angebot und Nachfrage muss das Planungssystem auch Lagerbestände für die betroffenen Artikel überwachen, um die definierten Wiederbeschaffungsverfahren zu berücksichtigen.

Ein Minimalbestand repräsentiert den Bedarf während der Beschaffungszeit. Wenn die Durchläufe des voraussichtlichen Lagerstatus unter den Lagerbestand gerät, der durch den Minimalbestand definiert ist, muss eine größere Menge bestellt werden. Unterdessen schrumpft der Lagerbestand erfahrungsgemäß schrittweise und erreicht wahrscheinlich den Punkt Null (oder den Sicherheitsbestand), bis der Vorrat aufgestockt wird.

Entsprechend schlägt das Planungssystem einen vorwärtsgeplanten Beschaffungsauftrag an dem Zeitpunkt vor, an dem der geplante Bestand unter den Minimalbestand sinkt.

Der Minimalbestand reflektiert einen bestimmten Lagerbestand. Allerdings können sich Lagerbestände während des Zeitrahmens erheblich ändern, daher muss das Planungssystem ständig den voraussichtlich verfügbaren Lagerbestand überwachen.

Der Bestand ist eine Art Vorrat, jedoch für Bestandsplanung unterscheidet das Planungssystem zwischen zwei Bestandsebenen:

Zuerst ist der voraussichtliche Lagerbestand die Menge des Bruttobestands, einschließlich Vorrat und Bedarf in der Vergangenheit (selbst wenn nicht gebucht), wenn der Planungsprozess gestartet wird. Zukünftig wird dies eine bewegliche Ebene des voraussichtlichen Bestands sein, die durch Brutto-Mengen aus künftigem Vorrat und Bedarf verwaltet wird, da diese entlang der Zeitachse eingeführt werden (ob reserviert oder auf andere Weise zugewiesen).

Der voraussichtliche Lagerbestand wird vom Planungssystem verwendet, um den Minimalbestand zu überwachen und um die Wiederbeschaffungsmenge zu bestimmen, wenn die Wiederbeschaffungsrichtlinie „Höchstmenge“ verwendet wird.

Der voraussichtlich verfügbare Lagerbestand ist Teil des voraussichtlichen Bestands, der zu einem bestimmten Zeitpunkt verfügbar ist, um Bedarf zu erfüllen. Der voraussichtlich verfügbare Lagerbestand wird vom Planungsmodul verwendet, wenn die Sicherheitsbestandsebene überwacht wird.

Der voraussichtlich verfügbare Lagerbestand wird vom Planungssystem verwendet, um die Sicherheitsbestandsebene zu überwachen, da der Sicherheitsbestand immer verfügbar sein muss, um unerwarteten Bedarf zu erfüllen.

Eine strenge Kontrolle des voraussichtlichen Lagerbestands ist entscheidend, um zu ermitteln, wann der Minimalbestand erreicht ist oder unterschritten wurde, und wie die richtige Auftragsmenge berechnet wird, wenn das Wiederbeschaffungsverfahren „Höchstmenge“ verwendet wird.

Wie zuvor angegeben, wird der voraussichtliche Lagerbestand am Anfang der Planungsperiode berechnet. Dies ist eine grobe Ebene, bei der Reservierungen und ähnliche Zuordnungen nicht berücksichtigt werden. Um dieses Lagerbestandsniveau während der Planungssequenz zu überwachen, überwacht das System die aggregierten Änderungen über eine Zeitperiode, einen Zeitrahmen hinweg. Die Anwendung stellt sicher, dass der Zeitrahmen mindestens ein Tag ist, da dies die präziseste Zeiteinheit für ein Bedarfs- oder ein Vorratsereignis ist.

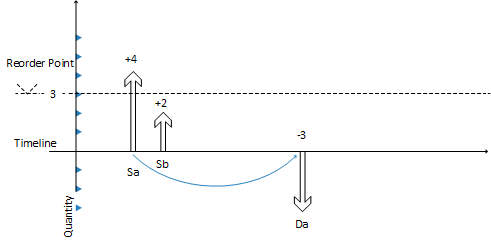

Die folgende Sequenz beschreibt, wie der voraussichtliche Lagerbestand bestimmt wird:

Nachfolgend wird eine graphische Illustration dieses Prinzips gezeigt:

Vorrat Sa wird mit einem Überschuss von 1 geschlossen (kein Bedarf mehr vorhanden).

Dadurch wird der voraussichtliche Lagerbestand auf +4 angehoben, während der voraussichtliche verfügbare Lagferbestand -1 wird.

Der nächste Vorrat Sb von 2 (ein anderer Auftrag) wurdet bereits in die Zeitachse platziert.

Das System schließt Vorrat Sb (kein Bedarf mehr vorhanden) - entweder A: durch Reduzierung auf 0 (Stornieren) oder B: durch unverändert lassen.

Dadurch wird der voraussichtliche Lagerbestand erhöht (A: +0 => +4 oder B: +2 = +6).

Das System führt eine abschließende Prüfung durch: Gibt es eine Minderungserinnerung? Ja, es gibt eine am Datum Da

Im Falle von A erstellt das System eine vorausplanende Bestellung ab Datum Da.

Im Falle von B wird der Minimalbestand erreicht, und es wird ein neuer Auftrag erstellt.

Der Zweck dieses Zeitrahmens ist es, Bedarfsereignisse innerhalb des Zeitfensters zu erfassen, um einen gemeinsamen Beschaffungsauftrag zu erstellen.

Für Wiederbeschaffungsverfahren, die einen Minimalbestand verwenden, können Sie einen Zeitrahmen definieren. Dadurch ist sichergestellt, dass Bedarf innerhalb derselben Periode kumuliert wird, bevor die Auswirkungen auf den voraussichtlichen Lagerbestand geprüft werden, und ob der Minimalbestand unterschritten wurde. Wenn der Minimalbestand überschritten wird, wird ein neuer Beschaffungsauftrag vom Ende der durch den Zeitrahmen definierten Periode vorwärts geplant. Der Zeitrahmen beginnt am geplanten Startdatum.

Der Zeitrahmenkonzept spiegelt den manuellen Vorgang des Überprüfens des Lagerbestands auf häufiger Basis anstatt für jede Transaktion. Die Anwender muss die Häufigkeit (den Zeitrahmen) festlegen. Beispielsweise erfasst der Benutzer alle Artikelanforderungen von einem Kreditor, um einen wöchentlichen Auftrag zu platzieren.

Das Zeitrahmen wird im Allgemeinen verwendet, um einen Kaskadeneffekt zu vermeiden. Zum Beispiel eine eine ausgeglichene Zeile von Bedarf und Vorrat, bei der ein frühzeitiger Bedarf storniert oder ein neuer Bedarf erstellt wird. Das Ergebnis würde sein, dass jeder Beschaffungsauftrag (mit Ausnahme des letzten) umgeplant würde.

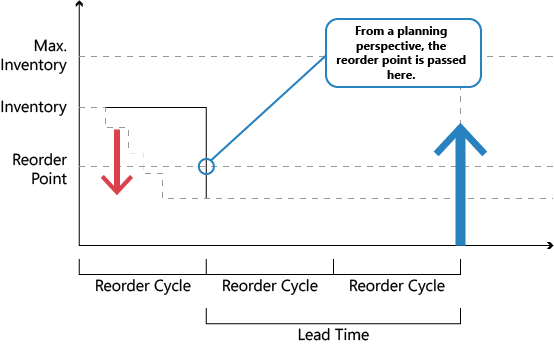

Wenn die Funktionen Auffüllen auf Maximalbestand Feste Bestellmenge verwendet werden, konzentriert sich das Planungssystem nur auf den voraussichtlichen Lagerbestand in dem vorgegebenen Zeitrahmen. Dies bedeutet, dass das Planungssystem möglicherweise überflüssigen Vorrat vorschlägt, wenn negativer Bedarfs- oder positive Vorratsänderungen außerhalb gegebenen Zeitrahmens auftreten. Wenn aus diesem Grund ein überflüssiger Vorrat vorgeschlagen wird, berechnet das Planungssystem die zu reduzierende oder zu löschende Vorratsmenge, um überflüssigen Vorrat zu vermeiden. Diese Menge wird als "Überlauflevel" bezeichnet. Diese Menge wird als "Überlauflevel" bezeichnet. Der Überlauf wird als Planungszeile mit einer Menge ändern oder Abbrechen Operation und der folgenden Warnmeldung mitgeteilt:

Achtung: Der voraussichtliche Lagerbestand [xx] ist höher als das Überlauflevel [xx] am Fälligkeitsdatum [xx].

Das Überlauflevel wird auf verschiedene Arten abhängig vom Planungssetup berechnet.

Überlauflevel = Maximalbestand

Wenn eine Auftragsmindestmenge existiert, wird sie wie folgt hinzugefügt: Überlauflevel-= Maximalbestand-+ Auftragsmindestmenge.

Überlauflevel = Bestellmenge + Minimalbestand

Wenn die Mindestauftragsgröße höher als der Minimalbestand ist, dann werden folgende Ersetzungen vorgenommen: Überlauflevel-= Bestellmenge + Mindestauftragsgröße

Wenn ein Auftragsvielfaches vorhanden ist, reguliert dieses den Überlauflevel für die Wiederbeschaffungsverfahren Höchstmenge und Feste Nachbestellmenge.

Wenn eine vorhandene Lieferung dazu führt, dass der voraussichtliche Lagerbestand höher ist, als das Überlauflevel am Ende eines Zeitrahmens höher, wird eine Planungszeile erstellt. Um vor einem möglichen überflüssigen Vorrat zu warnen, hat die Planungszeile eine Warnmeldung, das Feld Ereignismeldung akzeptieren ist nicht aktiviert, und die Ereignismeldung ist entweder "Abbrechen" oder "Menge ändern".

Planungszeilen-Menge = Netzstrom-Menge - (voraussichtlicher Lagerbestand - Überlauflevel)

Wie bei allen Hinweiszeilen werden alle Max./Min.-Auftragsmengen oder Auftragsvielfache ignoriert.

Im Falle eines Überlaufs zeigt die Seite Planungselement ohne Nachverfolgung eine Warnmeldung mit den folgenden Informationen an:

Beispiel: "Der voraussichtliche Lagerbestand 120 übersteigt das Überlauflevel 60 am 28.01.11"

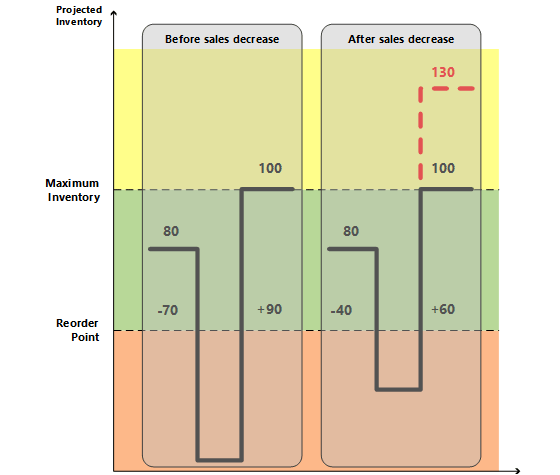

In diesem Szenario ändert ein Debitor einen Verkaufsauftrag von 70 zu 40 Stück zwischen zwei Planungen. Die Überlauffunktion reduziert den Einkauf, der für die anfängliche Verkaufsmenge vorgeschlagen worden war.

| Wiederbeschaffungsverfahren | Auffüllen auf Maximalbestand |

|---|---|

| Maximale Losgröße | 100 |

| Meldebestand | 50 |

| Lagerbest | 80 |

| Veranstaltung | "Menge ändern" | Voraussichtlicher Lagerbestand |

|---|---|---|

| Tag eins | Keine | 80 |

| Verkauf | -70 | 10 |

| Ende des Zeitrahmens | Keine | 10 |

| Neue Bestellung vorschlagen | +90 | 100 |

| Ändern | "Menge ändern" | Voraussichtlicher Lagerbestand |

|---|---|---|

| Tag eins | Keine | 80 |

| Verkauf | -40 | 40 |

| Einkauf | +90 | 130 |

| Ende des Zeitrahmens | Keine | 130 |

| Vorschlagen, den Einkauf zu vermindern Auftrag von 90 bis 60 |

-30 | 100 |

Eine Planungszeile (Warnen) wird erstellt, um den Einkauf mit 30 von 90 auf 60 zu verringern, um den voraussichtlichen Lagerstatus auf 100 entsprechend dem Überlauflevel festzuhalten.

Ohne die Sammelfunktion werden keine Warnmeldungen erstellt, wenn der voraussichtliche Lagerbestand über Maximalbestand ist. Dies kann einen überflüssigen Vorrat von 30 verursachen.

Der Minimalbestand drückt den voraussichtlichen Bedarf während der Beschaffungszeit des Artikels aus. Wenn der Minimalbestand überschritten wird, ist es an der Zeit, mehr zu bestellen. Der voraussichtliche Lagerbestand muss jedoch groß genug sein, um den Bedarf zu decken, bis der neue Auftrag eingegangen ist. Unterdessen gleicht der Sicherheitsbestand Schwankungen im Bedarf bis zu einem anvisierten Servicelevel aus.

Deshalb betrachtet das Planungssystem es als einen Notfall, wenn ein zukünftiger Bedarf nicht aus dem voraussichtlichen Lagerbestand abgedeckt werden kann, oder anders ausgedrückt: wenn der voraussichtliche Lagerbestand negativ wird. Die Anwendung behandelt eine solche Ausnahme, indem es einen neuen Beschaffungsauftrag vorschlägt, um den Teil des Bedarf einzuhalten, der nicht durch Lagerbestand oder anderen Vorrat befriedigt werden kann. Die Auftragsgröße des neuen Beschaffungsauftrags berücksichtigt nicht den Höchstbestand oder die Wiederbeschaffungsmenge, und auch nicht die Auftragsmodifikatoren maximale Auftragsmenge, minimale Auftragsmenge und Auftragsvielfaches. Stattdessen spiegelt sie den genauen Mangel wider.

Die Planungszeile für diese Art von Beschaffungsauftrag zeigt ein Notwarnsymbol an , und zusätzliche Informationen werden beim Lookup angezeigt, um den Benutzer über die Situation zu informieren..

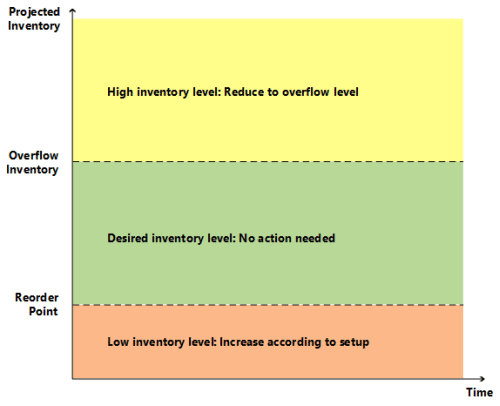

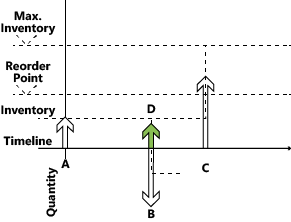

In der folgenden Abbildung zeigt Vorrat D eine Notfallbestellung an, um negativen Bestand auszugleichen.

Ein neuer voraus geplanter Vorrat wurde erstellt (C).

(Menge = Maximalbestand - Voraussichtlicher Lagerbestand)

Vorrat A wird durch Bedarf B geschlossen, der nicht vollständig abgedeckt wird.

(Bedarf B könnte versuchen, Zubehör C einzuplanen, dies erfolgt jedoch nicht aufgrund des Zeitrahmenkonzepts.)

Schritt 4 zeigt, wie das System in Versionen vor Microsoft Dynamics NAV 2009 SP1 reagiert.

Damit ist die Beschreibung der zentralen Prinzipien in Bezug auf Bestandsplanung basierend auf Wiederbeschaffungsverfahren abgeschlossen. Im nächsten Abschnitt werden die Eigenschaften der vier unterstützten Wiederbeschaffungsrichtlinien beschrieben.

Wiederbeschaffungsrichtlinien definieren, wie viel zu bestellen ist, wenn der Artikel aufgefüllt werden muss. Es gibt verschiedene Wiederbeschaffungsverfahren.

Das Richtlinie „Feste Bestellmenge“ bezieht sich auf die Bestandsplanung typischer C-Artikel (niedrige Bestandskosten, geringes Veraltungsrisiko und/oder zahlreiche Artikel). Diese Methode wird normalerweise in Verbindung mit einem Minimalbestand verwendet, der den voraussichtlichen Bedarf während der Beschaffungszeit des Artikels angezeigt.

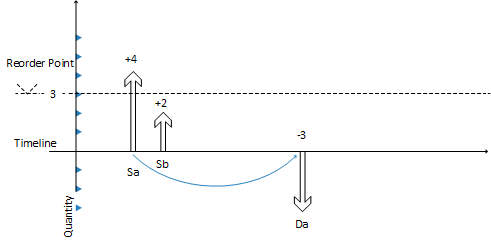

Wenn das Planungssystem erkennt, dass der Minimalbestand einen bestimmten Zeitrahmen (Nachbestellungszyklus) erreicht oder unterschritten hat – oberhalb oder am Minimalbestand am Beginn der Periode bzw. unter oder am Minimalbestand am Ende der Periode –, schlägt es vor, einen neuen Beschaffungsauftrag mit der angegebenen Bestellmenge zu erstellen und ihn vorwärts vom ersten Datum des Endes des Zeitrahmens an zu planen.

Das Konzept des Minimalbestands im Zeitrahmen reduziert reduziert die Anzahl der Beschaffungsvorschläge. Dieses spiegelt einen manuellen Vorgang des häufigen Durchgangs durch das Lager wirder, um die tatsächlichen Inhalte in den unterschiedlichen Lagerplätzen zu prüfen.

Bevor ein neuer Beschaffungsauftrag gemacht wird, um einen Minimalbestand einzuhalten, prüft das Planungssystem, ob Vorrat bereits bestellt wurde, um innerhalb der Vorlaufzeit des Artikels einzugehen. Wenn ein vorhandener Beschaffungsauftrag das Problem löst, indem er den voraussichtlichen Lagerbestand auf oder über den Minimalbestand innerhalb der Beschaffungszeit bringt, schlägt die Anwendung keinen neuen Beschaffungsauftrag vor.

Beschaffungsaufträge, die speziell erstellt werden, um einen Minimalbestand zu erfüllen, werden aus dem normalen Vorratsausgleich ausgeschlossen und werden auch nachher in keiner Weise geändert. Deshalb gilt: Wenn ein Artikel mithilfe des Minimalbestands abgewickelt werden soll (d.h. nicht mehr aufgefüllt wird), sollten Sie ausstehende Beschaffungsaufträge manuell überprüfen oder die Wiederbeschaffungsrichtlinie Charge für Charge ändern, wodurch das System überflüssigen Vorrat reduziert oder storniert.

Die Auftragsmodifikatoren minimale Auftragsmenge, maximale Auftragsmenge und Auftragsvielfaches sollten keine große Rolle spielen, wenn die feste Nachbestellungsmengenrichtlinie verwendet wird. Das Planungssystem berücksichtigt jedoch diese Modifizierer und vermindert die Menge auf die angegebene Auftragshöchstmenge (und erstellt zwei oder mehr Vorräte, um die Gesamtauftragsmenge zu erreichen), erhöht den Auftrag auf die angegebene Auftragsmindestmenge oder rundet die Auftragsmenge auf, um ein angegebenes Auftragsvielfaches zu erreichen.

Bevor ein neuer Beschaffungsauftrag vorgeschlagen wird, einen Minimalbestand einzuhalten, überprüft das Planungssystem, ob der Auftrag für einen nicht freien Tag entsprechend dem Kalender geplant ist, die im Feld Basiskalendercode auf den Seiten Firmendaten und Lagerortkarten festgelegt werden.

Wenn das geplante Datum ein freier Tag ist, verschiebt das Planungssystem die Reihenfolge weiter zum nächsten Arbeitsdatum. Dadurch ergeben sich möglicherweise ein Verkaufsauftrag, der für einen Minimalbestand gilt, aber keinen bestimmten Bedarf abdeckt. Bei solcher Nachfrage ohne Bedarf erstellt das Planungssystem ein zusätzlicher Vorrat.

Da der erwartete Bedarf bereits in der Minimalbestandsebene angegeben wird, ist es nicht notwendig, eine Prognose in die Planung eines Artikels mit einem Minimalbestand zu berücksichtigen. Wenn es wichtig ist, den Plan auf einer Planung zu basieren, verwenden Sie die Charge-für-Charge-Richtlinie.

Wenn der Benutzer eine Menge, etwa eine Menge im Bestand, für einen späteren Bedarf reserviert hat, ist die Grundlage der Planung gestört. Selbst wenn der voraussichtliche Lagerbestand im Hinblick auf den Minimalbestand akzeptabel ist, stehen die Mengen möglicherweise aufgrund der Reservierung nicht zur Verfügung. Die Anwendung versucht möglicherweise, dies auszugleichen, indem es Ausnahmeaufträge erstellt; jedoch empfiehlt es sich, dass das Reservefeld für Artikel, die unter Verwendung eines Minimalbestands geplant werden, auf Nie festgelegt wird.

Die Richtlinie der maximalen Menge ist eine Möglichkeit zur Verwaltung des Bestands anhand eines Minimalbestands.

Alles im Zusammenhang mit der festen Bestellmengenrichtlinie bezieht sich auch auf diese Richtlinie. Der einzige Unterschied ist die Menge des vorgeschlagenen Vorrats. Wenn Sie die Methode Auffüllen auf Maximalbestand verwenden, erfolgt die Definition der Bestellmenge dynamisch auf Basis des voraussichtlichen Lagerbestandes und unterscheidet sich daher normalerweise von Auftrag zu Auftrag.

Die Nachbestellungsmenge wird zu dem Zeitpunkt bestimmt (am Ende eines Zeitrahmens), wenn das Planungssystem erkennt, dass der Minimalbestand überschritten wurde. Zu diesem Zeitpunkt misst das System die Lücke von der aktuellen Stufe des voraussichtlichen Lagerbestands bis zum angegebenen Maximalbestand. Dies bildet die Menge, die wiederbestellt werden soll. Die Anwendung überprüft dann, ob Vorrat bereits anderswo bestellt worden, um innerhalb der Beschaffungszeit erhalten zu werden, und falls ja, reduziert es die Menge des neuen Beschaffungsauftrags um bereits bestellte Mengen.

Die Anwendung stellt sicher, dass der voraussichtliche Lagerbestand mindestens die Minimalbestandsebene erreicht - falls der Benutzer vergessen hat, eine maximale Lagerbestandsmenge anzugeben.

Abhängig von den Einstellungen kann es am besten sein, die Methode „Maximale Menge“ mit Auftragsmodifikationen zu kombinieren, um eine Mindestauftragsmenge sicherzustellen, oder sie auf eine ganze Zahl von Einkaufsmengeneinheiten zu runden, bzw. sie in mehrere Chargen aufzuteilen, wie von der maximalen Auftragsmenge definiert.

Bevor ein neuer Beschaffungsauftrag vorgeschlagen wird, einen Minimalbestand einzuhalten, überprüft das Planungssystem, ob der Auftrag für einen nicht freien Tag entsprechend dem Kalender geplant ist, die im Feld Basiskalendercode auf den Seiten Firmendaten und Lagerortkarten festgelegt werden.

Wenn das geplante Datum ein freier Tag ist, verschiebt das Planungssystem die Reihenfolge weiter zum nächsten Arbeitsdatum. Dadurch ergeben sich möglicherweise ein Verkaufsauftrag, der für einen Minimalbestand gilt, aber keinen bestimmten Bedarf abdeckt. Bei solcher Nachfrage ohne Bedarf erstellt das Planungssystem ein zusätzlicher Vorrat.

In einer Auftragsfertigungsumgebung wird ein Artikel bezogen oder gefertigt, um einen speziellen Bedarf zu decken. Normalerweise bezieht sich dies auf A-Artikel, und die Motivation für die Auswahl des Auftragswiederbeschaffungsverfahrens kann es sein, dass der Bedarf selten ist, die Vorbereitungszeit unbedeutend ist, oder die erforderlichen Attribute variieren können.

Die Anwendung erstellt einen Auftrag-zu-Auftrag-Link, der als vorläufige Verbindung zwischen dem Vorrat, einem Beschaffungsauftrag oder dem Bestand und dem bedarf, der erfüllt werden soll, fungiert.

Abgesehen von der Verwendung der Auftragsrichtlinie, kann die Auftrag-zu-Auftragverknüpfung in folgender Weise verwendet werden:

Selbst wenn ein Produktionsbetrieb sich als Auftragsfertigungsumgebung sieht, kann es am besten sein, ein Charge-für-Charge-Wiederbeschaffungsverfahren zu verwenden, wenn der Artikel reiner Standard ohne Variation der Attribute ist. Deshalb verwendet das System nicht geplanten Lagerbestand und kumuliert nur Verkaufsaufträge mit demselben Lieferdatum oder in einem definierten Zeitrahmen.

Anders als die meisten Angebot-Nachfrage Datensätze werden verknüpfte Aufträge vor dem Startdatum vollständig vom System geplant. Der Geschäftsgrund für diese Ausnahme ist, dass bestimmte Bedarf-Vorrat-Sätze bis zur Ausführung synchronisiert werden müssen. Weitere Informationen zu der fixierten Zone, die für die meisten Bedarf-Vorrat-Typen gilt, finden Sie unter Abwicklung von Aufträgen vor dem Planungs-Startdatum.

Die Charge-für-Charge-Richtlinie ist die flexibelste, da das System nur auf tatsächlichen Bedarf reagiert; dazu reagiert sie auf voraussichtlichen Bedarf aus der Planung und auf Rahmenaufträge und gleicht die Auftragsmenge auf der Grundlage des Bedarfs ab. Die Charge-für-Charge-Richtlinie bezieht sich auf A- und B-Artikel, bei denen der bestand angenommen werden kann, jedoch vermieden werden sollte.

In mancher Hinsicht sieht die Charge-für-Charge-Richtlinie wie die Auftragsrichtlinie aus, sie verfolgt jedoch einen generischen Ansatz für Artikel; sie kann Mengen im Bestand akzeptieren und bündelt Bedarf und den entsprechenden Vorrat in Zeitrahmen, die vom Benutzer definiert werden.

Das Zeitrahmen wird im Feld Zeitrahmen definiert. Die Anwendung arbeitet mit einem minimale Zeitrahmen von einem Tag, da dies die kleinste Zeiteinheit bei Bedarfs- und Vorratsereignissen im System ist (obwohl in der Praxis die Zeiteinheit in Fertigungsaufträgen und Komponentenbedarfen Sekunden sein kann).

Das Zeitrahmen legt auch Grenzen dafür fest, wann ein vorhandener Beschaffungsauftrag umgeplant werden soll, um einen angegebenen Bedarf zu erfüllen. Wenn der Vorrat innerhalb des Zeitrahmens liegt, wird dieser ein- oder ausgeplant, um den Bedarf zu erfüllen. Wenn er jedoch vor dem Zeitrahmen liegt, verursacht er eine unnötige Anhäufung des Lagerbestandes und sollte storniert werden. Wenn es später liegt, wird stattdessen ein neuer Beschaffungsauftrag erstellt.

Mit dieser Methode ist es möglich, einen Sicherheitsbestand festzulegen, um mögliche Schwankungen im Vorrat auszugleichen oder plötzlichen Bedarf zu decken.

Da die Beschaffungsauftragsmenge auf dem tatsächlichen Bedarf basiert, kann es sinnvoll sein, die Auftragsmodifikationen zu verwenden: Aufrunden der Auftragsmenge, um ein angegebenes Auftragsvielfaches zu erreichen (oder eine Einkaufsmengeneinheit), Erhöhen der Auftragsmenge auf eine angegebene Mindestauftragsmenge oder Vermindern der Menge auf die angegebene Auftragshöchstmenge (wodurch zwei oder mehr Vorräte zum Erreichen der insgesamt benötigten Menge erstellt werden).

Designdetails: Planungsparameter

Designdetails: Planungs-Zuordnungstabelle

Designdetails: Zentrale Konzepte des Planungssystems

Designdetails: Ausgleich von Bedarf und Vorrat

Designdetails: Vorratsplanung

© 2020 Microsoft. All rights reserved.