Designdetails - Interner Lagerfluss | Microsoft Docs

An einem Unternehmensstandort konzentriert sich der Warenfluss zwischen Lagerplätzen auf die Kommissionierung von Komponenten und die Einlagerung von Endartikeln für Produktions oder Montageaufträge und Ad-hoc-Verschiebungen, wie etwa Lagerplatzauffüllungen, ohne Bezug auf Herkunftsbelege. Der Umfang und die Art der einbezogenen Tätigkeiten variiert zwischen der grundlegenden und der erweiterten Logistik.

Einige interne Ströme überschneiden sich mit eingehenden oder ausgehenden Strömen. Ein Teil dieser Überschneidung wird als die Schritte 4 und 5 im grafischen Diagramm für erweiterte ein- und ausgehende Ströme angezeigt. Weitere Informationen finden Sie unter Designdetails: Eingehender Lagerfluss.

Interne Ströme in der einfachen Logistik

In der Basis-Lagerkonfiguration konzentriert sich der Warenfluss zwischen Lagerplätzen in den Debitorenzentren auf die Kommissionierung von Komponenten und die Einlagerung von Endartikeln für Produktion oder Montage und Ad-hoc-Verschiebungen, wie etwa Lagerplatzauffüllungen, ohne Bezug auf Herkunftsbelege.

Fließt zu und von Produktion

Die Hauptintegration zwischen Fertigungsaufträgen und grundlegenden Logistikaktivitäten wird durch die Möglichkeit repräsentiert, Produktionskomponenten mit den Seiten Kommissionierung und Lagerbestandsumlagerung zu kommissionieren.

NOTE

Auf der Seite Lagerkommissionierung wird der Komponentenverbrauch zusammen mit der Kommissionierungsbuchung gebucht. Bei Verwendung der Seite Lagerbestandsumlagerung werden nur Lagerplatzregulierungen registriert, ohne dass Artikelpostenbuchungen stattfinden.

Zusätzlich zur Komponentenbehandlung wird die Integration durch die Möglichkeit, Fertigungsartikel einzulagern, mit der Seite Lagereinlagerung dargestellt.

Die Felder Fert.-Bereitst.-Lagerplatzcode, Fert.-Ausgangslagerplatzcode und Off. Fert.-Ber.-Lagerpl.-Code auf der Lagerortkarte oder den Arbeitsplatz/Arbeitsplatzgruppenkarten definieren Standardströme nach und von Fertigungsbereichen.

Weitere Informationen darüber, wie der Komponentenverbrauch aus Zu-Produktion- oder Off. Fert.-Ber.-Lagerplätzen gebucht wird, finden Sie im Abschnitt „Buchungen von Produktionskomponenten in Lager“ in diesem Thema.

Fließt zu und von Montage

Die Hauptintegration zwischen Montageaufträgen und grundlegenden Logistikaktivitäten wird durch die Möglichkeit repräsentiert, Montagekomponenten zum Montagebereich zu verschieben.

Während keine bestimmten Lagerfunktionen für die Einlagerung von Montageartikeln vorhanden sind, kann der Lagerplatzcode im Montageauftragskopf zu einem standardmäßigen Einlagerungs-Lagerplatz festgelegt werden. Das Buchen des Montageauftrags erfolgt dann wie das Buchen einer Einlagerung. Die Lageraktivität, um Montageartikeln in das Lager zu verschieben, kann auf der Seite Interne Umlagerung verwaltet werden, ohne Verknüpfung zum Montageauftrag.

Die folgenden Montageflüsse sind vorhanden.

| Workflow |

Beschreibung |

| Lagermontage |

Die Komponenten werden auf einem Montageauftrag benötigt, bei dem die Ausgabe im Lager gespeichert wird.

Der Warenfluss der Logistik wird auf der Seite Lagerbestandsumlagerung verwaltet. Eine Entnahmezeile gibt an, wo die Komponenten entnommen werden sollen. Eine Einlagerungszeile gibt an, wo die Komponenten platziert werden sollen. |

| Programmfertigung |

Die Komponenten werden auf einem Montageauftrag benötigt, der mit einem Verkaufsauftrag verbunden ist, der geliefert wird, wenn der verkaufte Artikel montiert wird. |

NOTE

Wenn Artikel auftragsgemäß montiert werden, löst die Kommissionierung des verknüpften Verkaufsauftrags eine Lagerbestandsumlagerung für alle beteiligten Montagekomponenten aus, nicht nur für den Verkaufsartikel wie beim Liefern von Lagerartikeln.

Die Felder Zu Mont.-Bereitst.-Lagerplatzcode, Von Mont.-Bereitst.-Lagerplatzcode und Montage-Ausgangslagerplatzcode auf der Lagerortkarte legen Standardströme nach und von Montagebereichen fest.

NOTE

Das Feld LP-Code f. Prog.fert.lief. fungiert als Montagelagerplatz in Auftragsmontageszenarien.

Ad-hoc-Lagerplatzumlagerungen

In der einfachen Lagerverwaltung geschieht die Verschiebung von Artikeln von Lagerplatz zu Lagerplatz ohne Beziehung zu Herkunftsbelegen auf der Seite Interne Umlagerung zusammen mit der Seite Lagerbestandsumlagerung.

Eine andere Art, Artikel ad hoc zwischen Lagerplätzen umzulagern, besteht darin, positive Posten im Neuer Lagerplatzcode -Feld auf der Seite Umlagerung Buch.-Blatt buchen.

Interne Ströme in der erweiterten Logistik

In erweiterten Lagerkonfigurationen, der Warenfluss zwischen Lagerplätzen in den Mandantencentern hinsichtlich Entnahmekomponenten und dem Einlagern von Endartikeln für Fertigungsaufträge und dem Kommissionieren von Komponenten für Montageaufträge. Darüber hinaus treten interne Ströme als Ad-hoc-Lagerplatzumlagerungen, wie Lagerplatzauffüllungen ohne Beziehung zu Herkunftsbelegen auf.

Fließt zu und von Produktion

Die Hauptintegration zwischen Fertigungsaufträgen und erweiterten Logistikaktivitäten wird durch die Möglichkeit repräsentiert, Produktionskomponenten, auf der Seite Kommissionierung und auf der Seite Kommissioniervorschlag, zu kommissionieren, sowie durch die Möglichkeit, Fertigungsartikel auf der Seite Interne Einlagerung einzulagern.

Ein weiterer Integrationspunkt in der Produktion wird mit dem Lagerplatzumlagerung Fenster, zusammen mit der Lagerplatzumlagerungs-Seite bereitgestellt, womit Sie Komponenten platzieren und produzierte Artikel für freigegebene Fertigungsaufträge nehmen können.

Die Felder Fert.-Bereitst.-Lagerplatzcode, Fert.-Ausgangslagerplatzcode und Off. Fert.-Ber.-Lagerpl.-Code auf der Lagerortkarte oder den Arbeitsplatz/Arbeitsplatzgruppenkarten definieren Standardströme nach und von Fertigungsbereichen.

Weitere Informationen darüber, wie der Komponentenverbrauch aus Zu-Produktion- oder Off. Fert.-Ber.-Lagerplätzen gebucht wird, finden Sie im Abschnitt „Buchungen von Produktionskomponenten in Lager“ in diesem Thema.

Fließt zu und von Montage

Die Hauptintegration zwischen Montageaufträgen und erweiterten Logistikaktivitäten wird durch die Möglichkeit repräsentiert, Montagekomponenten, mit der Seite Kommissionierung und der Seite Kommissioniervorschlag, zu kommissionieren. Diese Funktionen funktionieren genauso, wie beim Kommissionieren von Komponenten für Fertigungsaufträge.

Während keine bestimmten Lagerfunktionen für die Einlagerung von Montageartikeln vorhanden sind, kann der Lagerplatzcode im Montageauftragskopf zu einem standardmäßigen Einlagerungs-Lagerplatz festgelegt werden. Das Buchen des Montageauftrags erfolgt dann wie das Buchen einer Einlagerung. Die Lageraktivität, um von Montageartikeln in das Lager zu verschieben, kann auf der Lagerplatzumlagerungsvorschlag-Seite oder auf der Interne Einlag.-Anforderung-Seite verwaltet werden, ohne Verknüpfung zum Montageauftrag.

NOTE

Wenn Artikel auftragsgemäß montiert werden, löst die Lagerlieferung des verknüpften Verkaufsauftrags eine Kommissionierung für alle beteiligten Montagekomponenten aus, nicht nur für den Verkaufsartikel wie beim Liefern von Lagerartikeln.

Die Felder Mont.-Bereitst.-Lagerplatzcode und Montage-Ausgangslagerplatzcode auf der Lagerortkarte legen Standardströme nach und von Montagebereichen fest.

Ad-hoc-Lagerplatzumlagerungen

In erweiterten Lagerfunktionen werden die Artikelbewegungen von Lagerplatz zu Lagerplatz ohne Beziehung zu Herkunftsbelegen auf der Seite Lagerplatzumlagerungsarbeitsblatt verwaltet und auf der Seite Lagerplatzumlagerungsvorschlag registriert.

Buchungen von Produktionskomponenten in Lager

Wenn auf der Artikelkarte eingerichtet, werden Komponenten, die mit Kommissionierungen kommissioniert werden, als durch den Fertigungsauftrag verbraucht gebucht, wenn die Kommissionierung registriert wird. Bei Verwendung der Kommiss. + Vorwärts-Methode und der Kommiss. + Rückwärts-Buchungsmethode löst die Kommissionierungsregistrierung die zugehörige Verbrauchsbuchung aus, wenn die erste Operation beginnt oder die letzte Operation endet.

Bedenken Sie das folgende Szenario basierend auf der Business Central Demodatenbank, WHITE-Standort.

Ein Fertigungsauftrag für 15 STÜCK des Artikels LS-100 ist vorhanden. Einige der Artikel auf der Komponentenliste müssen manuell in ein FA-Verbrauchs Buch.-Blatt gebucht werden, und andere Artikel auf der Liste können mithilfe der Kommiss. + Rückwärts-Buchungsmethode automatisch kommissioniert und gebucht werden.

NOTE

Kommiss. + Vorwärts arbeitet nur, wenn der zweite FA-Arbeitsplan-Zeilenarbeitsgang einen Verbindungscode verwendet. Die Freigabe eines geplanten Fertigungsauftrags initiiert die Vorwärtsbuchung von Komponenten, die auf Kommiss. + Vorwärts festgelegt sind. Die Buchung kann jedoch erst stattfinden, wenn die Kommissionierung der Komponenten erfasst ist, was wiederum erst geschehen kann, wenn der Auftrag freigegeben wurde.

Die folgenden Schritte beschreiben die entsprechenden Aktionen verschiedener Benutzer und die entsprechende Reaktion:

- Der Fertigungsbereichsvorgesetzte gibt den Fertigungsauftrag frei. Artikel mit der Buchungsmethode Vorwärts und keinem Verbindungscode werden vom Off. Fert.-Ber.-Lagerplatz. abgezogen.

- Der Fertigungsbereichsvorgesetzte wählt die Schaltfläche Kommissionierung erstellen auf dem Fertigungsauftrag aus. Ein Lager-Kommissionierbeleg wird für die Kommissionierung von Artikel mit den Buchungsmethoden Manuell, Kommiss. + Rückwärts und Kommiss. + Vorwärts erstellt. Diese Artikel werden in den Fert.-Bereitst.-Lagerplatzcode aufgeführt.

- Der Lagermanager weist einem Lagermitarbeiter die Kommissionierungen zu.

- Der Lagermitarbeiter kommissioniert die Artikel aus den jeweiligen Lagerplätzen und platziert sie im Fert.-Bereitst.-Lagerplatzcode oder in dem Lagerplatz, der in der Kommissionierung angegeben ist.

Der Lagermitarbeiter registriert die Kommissionierung. Die Menge wird von den Kommissionierlagerplätzen abgezogen und dem Verbrauchslagerplatz hinzugefügt. Das Feld Menge kommissioniert auf der Komponentenliste für alle kommissionierten Artikel wird aktualisiert.

NOTE

Nur die Menge, die kommissioniert wurde, kann verbraucht werden.

Der Maschinist informiert den Produktionsleiter, dass die Endartikel fertig sind.

- Der Fertigungsbereichsvorgesetzte verwendet das Verbrauchs Buch.-Blatt oder das Produktions Buch.-Blatt, um den Verbrauch von Komponenten zu buchen, die entweder die Buchungsmethode Manuell, Vorwärts oder Kommiss. + Vorwärts zusammen mit Arbeitsplanlinkcodes verwenden.

Der Produktionsleiter bucht die Ausgabe des Fertigungsauftrags, und ändert den Status zu Beendet. Die Menge der Komponenten, die die Buchungsmethode Rückwärts verwenden, wird vom Off. Fert.-Ber.-Lagerplatz.abgezogen, und die Menge der Komponenten, die die Buchungsmethode Kommiss. + Rückwärts verwenden wird vom Fert.-Bereitst.-Lagerplatz abgezogen.

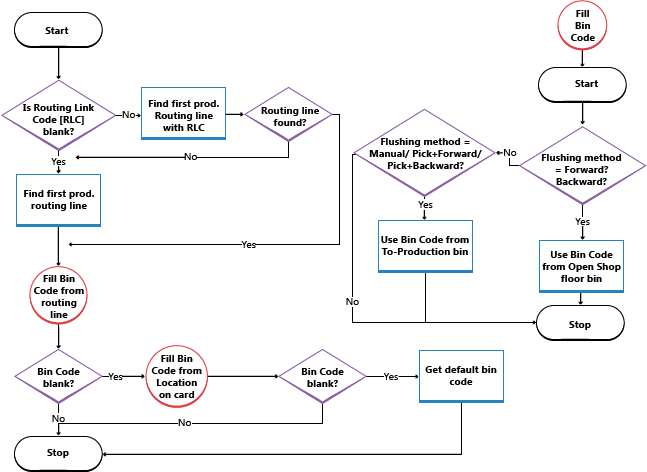

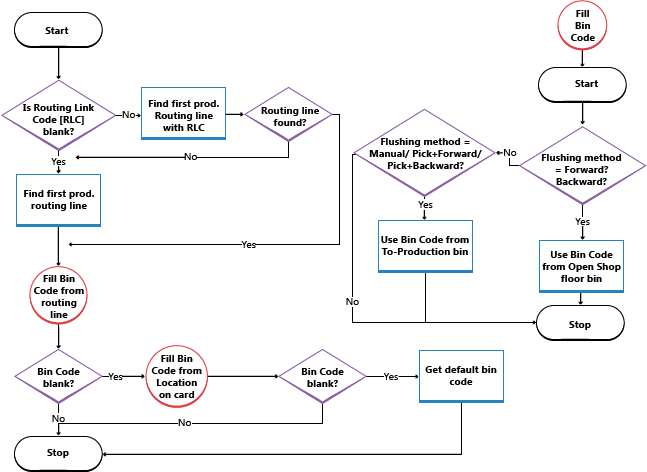

Die folgende Abbildung zeigt, wann das Feld Lagerplatzcode auf der Komponentenliste entsprechend Ihrer Lagerort- oder Arbeitsplatzeinrichtung gefüllt wird.

Siehe auch

Designdetails: Lagerverwaltung

© 2020 Microsoft. All rights reserved.